Internet industriel des objets (IIoT) avec la Suite Elastic

L’Internet industriel des objets (IIoT) offre aux entreprises de fabrication la possibilité de recueillir des données par le biais de milliers de capteurs et d’appareils.

Ces données doivent être mises en corrélation par la suite pour monitorer les processus de production et déterminer les mesures appropriées pour une analyse plus approfondie. L’une des problématiques majeures consiste donc à collecter et à normaliser les données pour les utiliser dans le contexte de l’analyse prédictive ou de la sécurité de l’atelier.

Or, les entreprises de fabrication, même de petite taille, gèrent souvent plusieurs usines comptant des centaines de machines et des milliers de capteurs. De nouvelles données sont générées en l’espace de quelques millisecondes. Et très vite, vous disposez de plusieurs téraoctets de données. Néanmoins, celles-ci ne sont ni stockées, ni analysées. De ce fait, vous n’en retirez aucune valeur.

Avec Elastic, vous pouvez collecter, améliorer et analyser les données de l’IIoT, et de là, aider les gestionnaires de production à obtenir des informations plus approfondies sur les processus de production.

— Marco De Luca, Principal Solution Architect @ Elastic

La capacité à collecter ces données à l’échelle sera un facteur de différenciation important. Elle permet en effet d’optimiser les processus de production, et ainsi, conduire à une plus grande efficacité et à des produits de plus haute qualité.

En général, les fabricants font face à au moins l’une des problématiques suivantes, en plus de celles mentionnées ci-dessus :

- Les entreprises de fabrication sont innovantes, mais bon nombre de leurs machines sont anciennes et resteront probablement en place pendant encore plusieurs années. En effet, la durée d’un cycle de vie type est de 10 à 20 ans, voire plus ! Comment intégrer ces machines existantes dans des plateformes d’analyse modernes ?

- De nombreux types d’appareils doivent être monitorés, notamment les capteurs ou les véhicules autonomes. Et c’est seulement en ayant une vue complète que vous pourrez procéder à une maintenance prédictive appropriée, des opérations pertinentes, etc. Seulement voilà, les différents types d’appareils utilisent des technologies variées pour communiquer et une connectivité à Internet qui leur est propre.

- De plus, il existe un certain nombre de solutions propriétaires qui ne communiquent pas les unes avec les autres. Comment obtenir des données de ces systèmes et permettre une corrélation avec d’autres données machine ?

- Certaines entreprises de fabrication sont déjà en train de réfléchir à une solution pour établir une plateforme pour les données machine afin de monitorer l’ensemble des systèmes, nouveaux et existants. Comment exploiter les données pour assurer un fonctionnement optimal ou une maintenance appropriée, ou pour concevoir des cas métier et/ou des services supplémentaires ou nouveaux ?

Les entreprises qui s’attachent à collecter les données de leurs machines et à les analyser retireront de nombreux avantages, notamment, l’optimisation des processus de production et l’amélioration de la qualité des produits. Mais ce n’est pas tout !

Une solution de monitoring bien conçue, accompagnée d’une maintenance prédictive appropriée, peut également permettre de réduire considérablement les coûts. Les données de capteur peuvent en dire long sur l’état d’un appareil ou sur la qualité du produit fabriqué. De plus, elles aident à diminuer l’utilisation de ressources. MM Karton a démontré que c’était effectivement possible en réduisant sa consommation de matières premières de 20 %.

Construisez la base de votre analyse de données IIoT

Pour pouvoir exploiter cet ensemble de données hétérogène, vous devez le stocker dans un environnement distinct capable d’évoluer avec vos besoins. Elasticsearch est la solution idéale pour ce cas d'utilisation. Non seulement elle vous permet de stocker de nombreux types de données à l’échelle, mais elle vous permet aussi d’analyser ces données avec le Machine Learning et de les visualiser comme vous le souhaitez.

Le fait de collecter l’ensemble des données pertinentes de chaque usine est une première étape. Maintenant, imaginez comment un monitoring global pourrait améliorer l’efficacité de vos usines de production. Pour stocker tous les types de données nécessaires dans Elasticsearch et combiner les données de plusieurs usines sur une seule vue avec Canvas, rien de plus simple. Il suffit de créer une diapositive de présentation connectée à des données réelles.

Voici quelques exemples :

Il est essentiel d’avoir cette vue générale sur différentes usines. Mais ce n’est pas tout. Vous voulez aussi connaître les performances des machines dans chaque usine. De plus, vous devez pouvoir combiner et mettre en corrélation les différents modèles de données de chaque fournisseur.

Cas d'utilisation IIoT typiques avec la Suite Elastic

Les cas d'utilisation suivants sont quelques exemples parmi d’autres de l’utilisation de la Suite Elastic pour analyser et monitorer les données IIoT. La mise en place de réponses automatisées à des problèmes grâce à l’interaction à distance avec les machines en fait également partie.

Des analyses prédictives pour une maintenance prédictive

L’utilisation de données de capteurs est très efficace pour analyser l’état des appareils IoT. Les données de capteurs, telles que la pression de l’air ou de l’huile, la température, la tension, la vitesse, le son, la fréquence ou le changement de couleur/d’éclairage sont des symptômes précoces d’une défaillance à venir. Si vous savez qu’une défaillance va se produire, vous pouvez donc réagir tout de suite et ainsi limiter les coûts.

De plus, en ayant connaissance des seuils des données de capteurs ou des plages de données, la direction de la production peut définir des plans de maintenance individuels basés sur des données réelles, plutôt que des cycles de maintenance rigides qui impliquent de changer des composants, qu’ils soient encore en bon état ou non. L’utilisation de ces données permet donc de mettre en place un plan de maintenance dédié et pertinent, qui réduit les coûts et les interruptions de production.

Mais pour cela, il faut déjà avoir une connaissance précise des circonstances susceptibles de mener à une défaillance. Ce qui signifie qu’il faut observer des centaines de capteurs simultanément en temps réel et comparer les données aux événements qui se sont produits par le passé. Autant dire que ce n’est pas chose aisée, pour les simples humains que nous sommes. Pour le Machine Learning, en revanche, c’est une tâche idéale. La détection d’anomalies sur un capteur ou la mise en corrélation des données de tous les capteurs pour obtenir une vue unique relative à l’état sont des capacités réellement puissantes.

Réduction des taux de rejets ou de déchets

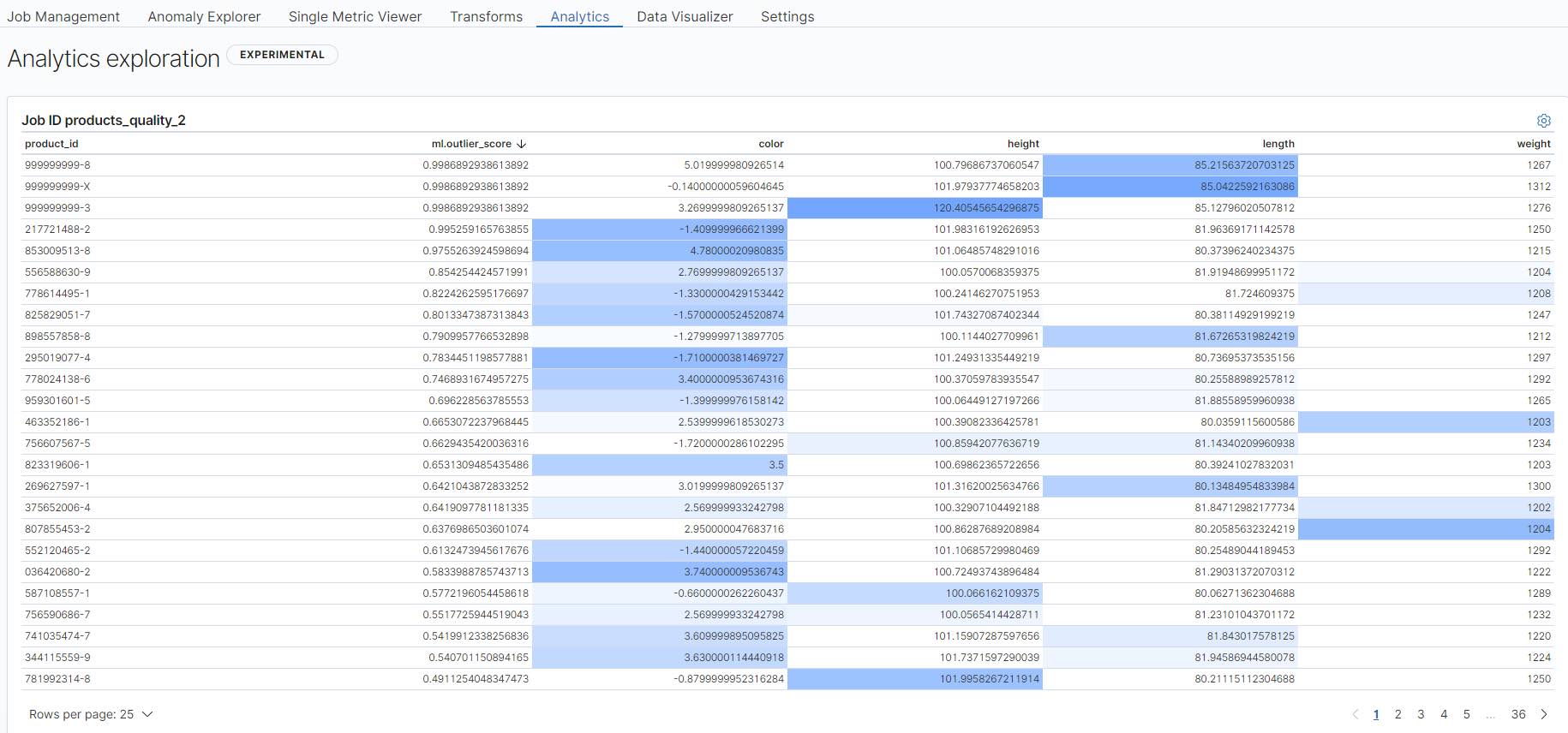

Un autre KPI important est le taux de rejets et de déchets. Pour pouvoir réduire le taux de rejets, il faut d’abord savoir quels aspects de la production entraînent des rejets. La détection des valeurs anormales basée sur le Machine Learning de la Suite Elastic permet de déterminer les produits dont les résultats diffèrent de ceux attendus. En utilisant cette fonction de détection avec les données des capteurs, vous pouvez identifier les problèmes avec rapidité et facilité.

Au niveau de l’atelier, une tâche de Machine Learning bien conçue peut permettre aux machines de s’optimiser par elles-mêmes sans qu’aucune intervention humaine ne soit nécessaire.

Sécurité de l’atelier

De nos jours, la sécurité des systèmes IT est une problématique bien connue. Dans le cas d’un atelier, cependant, la sécurité est souvent bien plus difficile à mettre en place. Actuellement, le principe appliqué pour garantir la sécurité est d’empêcher les intrusions en ne connectant pas les installations de production à Internet.

Mais cette contrainte s’avère de plus en plus difficile à respecter. L’impact croissant de “l’IT classique” (p. ex. ERP comme SAP PP ou PLM) sur des systèmes SPS (comme Siemens SIMATIC) aboutit sur la mise en place d’une communication directe, avec tous les avantages et les inconvénients que cela représente. La demande est émise par l’entreprise. D’ailleurs, la fabrication à la demande existe déjà avec les imprimantes 3D ou la découpe laser. Réfléchissons un instant. Imaginons que des processus de production entièrement automatisés soient déclenchés par les commandes personnalisées émises par un atelier Web quelconque. Le risque de production d’étincelles par l’IT interconnectée à l’atelier prend alors une nouvelle dimension. La sécurité de l’atelier deviendra donc une problématique vraiment importante lors de la transition vers l’industrie 4.0. Grâce à la combinaison d’Elastic SIEM (gestion des informations et des événements de sécurité) à la possibilité de collecter toutes les données appropriées, vous pourrez monitorer les événements de sécurité dans votre usine intelligente également.

Collecte et analyse de différentes sources de données IIoT avec la Suite Elastic

Les capacités d’analyse dont une entreprise a besoin ont été intégrées à la Suite Elastic il y a déjà un certain temps. La difficulté reposait sur le fait d’obtenir les données de différentes sources pour les mettre dans la suite.

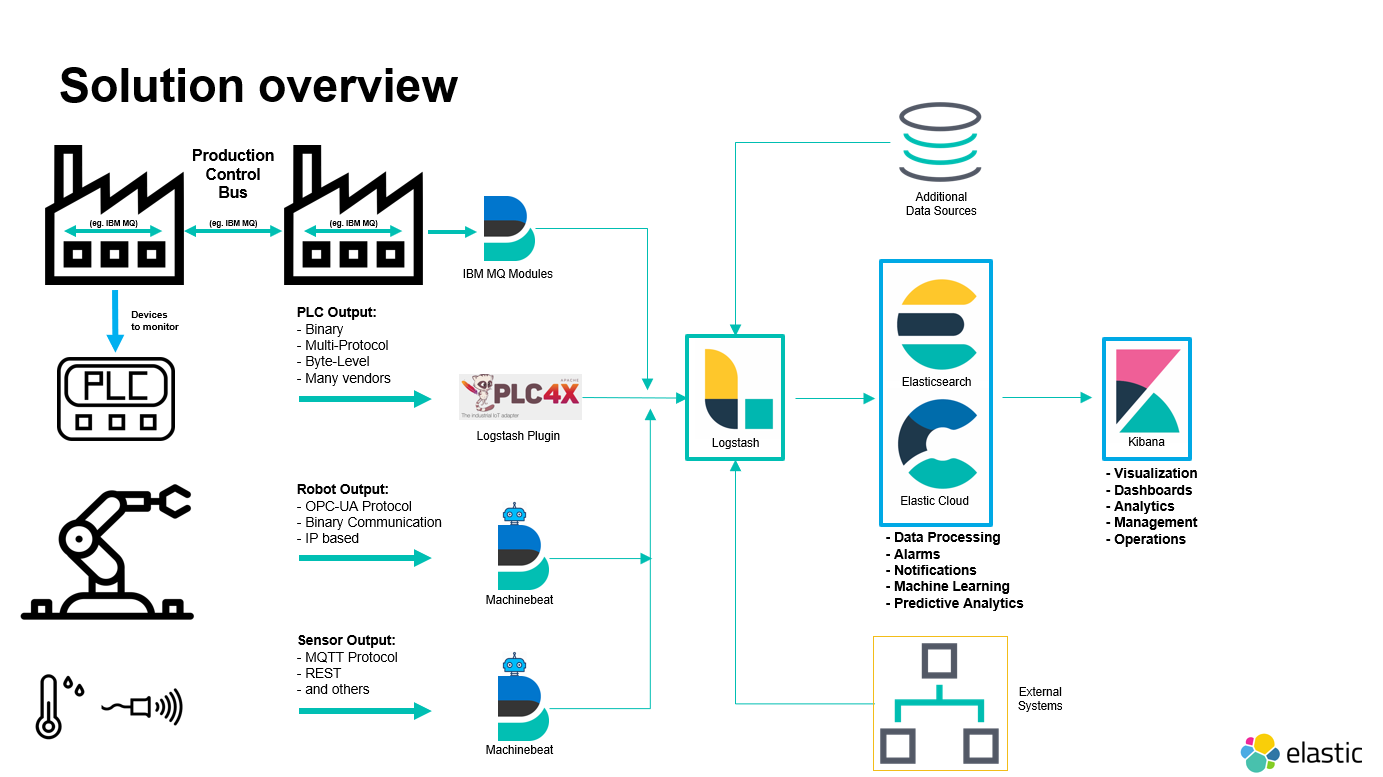

Dans le cas d’une usine de production, les données venant de différentes sources ne peuvent pas être collectées que d’une seule manière. Vous devez réunir toutes les sources. Étant donné qu’Elastic est une plateforme de données libre et en temps réel, vous pouvez facilement vous appuyer sur son écosystème pour intégrer tous les types de sources de données.

Une usine de fabrication dispose de nombreux systèmes différents qu’il faut monitorer, depuis les systèmes très anciens (exécutant peut-être des logiciels de commande basés sur Windows 95 voire une version antérieure) jusqu’aux dernières technologies exécutant Linux et OPC-UA. Nous parlons principalement des types de systèmes suivants :

- Les logiciels de commande de fabrication, tels que IBM MQ, servant à contrôler le processus de fabrication d’une usine, et aussi entre les usines.

- Un contrôleur logique programmable (PLC) est un type distinct d’appareil informatique conçu pour être utilisé dans des systèmes de commande industriels. Il s’agit d’un "PC industriel" spécial qui contrôle les capteurs et les actionneurs. Par exemple, il commande les machines qui fabriquent des produits papier dans l’industrie papetière ou il commande les ascenseurs et les escaliers roulants. Il existe de nombreux cas d'utilisation sur les éléments que peut contrôler un PLC.

- Les robots industriels, comme ceux fabriqués par KUKA (fabricant allemand/chinois). Les robots KUKA sont équipés d’un serveur OPC-UA qui permet de les contrôler, mais qui interagit en même temps avec d’autres robots et systèmes de l’atelier. Le protocole OPC-UA permet également d’interconnecter des systèmes via Internet, et de ce fait, les expose à des menaces de sécurité. C’est pourquoi la sécurité joue un rôle important dans la spécification OPC-UA. Néanmoins, elle doit être monitorée par des plateformes de monitoring comme Elastic.

- Les capteurs et autres véhicules autonomes ou appareils servent principalement à mesurer la température, l’humidité, la vitesse, l’accélération, le positionnement, les vibrations ou d’autres indicateurs qu’il faut mettre en corrélation avec les données des processus de production. Par exemple, les changements de température et d’humidité peuvent affecter le fonctionnement d’un robot et provoquer des vibrations plus intenses, qui peuvent entraîner la défaillance du robot ou la fabrication de produits de mauvaise qualité. De ce fait, les données des capteurs et des robots sont importantes pour les opérations des clients.

Collecte de données à partir de PLC, de brokers MQTT et de serveurs OPC-UA

Pour collecter l’ensemble de ces données en temps quasi-réel, nous pouvons utiliser Machinebeat, une communauté Beat qui peut collecter des données auprès de brokers MQTT et d’appareils OPC-UA. Le module MQTT peut également collecter des données auprès de différents fournisseurs de services cloud IoT, tels que AWS IoT Core ou Azure IoT Hub.

Pour collecter des données auprès d’appareils PLC, il existe une intégration au projet Apache PLC4X sous forme de plugin Logstash, qui permet aux clients de collecter des indicateurs venant de tous les PLC pris en charge par PLC4X. Pour en savoir plus sur la combinaison PLC4X/Elasticsearch, lisez cet article de blog de notre partenaire Codecentric.

Aperçu de la solution pour la collecte, l’enrichissement et l’analyse de toutes vos données

Aperçu de la solution pour la collecte, l’enrichissement et l’analyse de toutes vos donnéesVisualisez vos données avec Kibana

Vous disposez donc maintenant d’un grand volume de données. La problématique qui se pose désormais est de réussir à en retirer de la valeur. Il sera inutile de disposer d’un tel volume de données si vous ne parvenez pas à l’exploiter. Pour en tirer parti, vous devez par exemple obtenir des perspectives approfondies sur le déroulement des opérations. C’est là que les visualisations peuvent aider. L’exemple ci-dessous présente une visualisation des communications entre plusieurs files d’attente d’un environnement de fabrication contrôlé par IBM MQ. Dans les anciens systèmes de monitoring, vous devez avoir des connaissances précises sur les éléments que vous monitorez. En utilisant Canvas, ces connaissances sont inutiles, et vous pouvez afficher une représentation à code couleur de la situation actuelle.

Jugez-en par vous-même

- Lancez-vous avec une version d’évaluation gratuite de 14 jours d’Elasticsearch Service, qui vous fournira la base de votre solution de monitoring IoT.

- Rendez-vous sur Github et téléchargez la version Linux ou Windows de Machinebeat.

- Suivez la procédure indiquée dans la section Configurations du fichier Lisez-moi pour configurer une connexion à un serveur OPC-UA gratuit ou saisissez les informations d’identification de votre propre serveur OPC-UA. Si vous préférez, vous pouvez suivre la procédure pour configurer un broker MQTT et collecter des données auprès de différents capteurs via ce broker.

- Une fois que les données commencent à affluer, concevez vos propres tableaux de bord pour visualiser/analyser vos données. Canvas propose une autre option idéale pour visualiser vos données en vous permettant de créer des diapositives de présentation avec des données en temps réel. Pour en savoir plus, consultez l’article de blog Prise en main de Canvas dans Kibana.

Faites-nous part de vos réflexions ! Rendez-vous sur nos forums de discussion ou entrez une requête d’extraction dans GitHub.